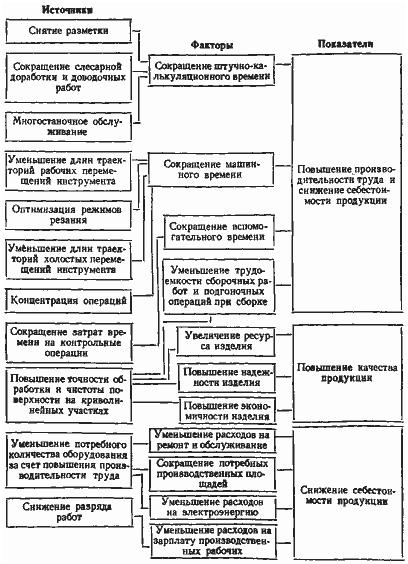

Наличие номенклатуры деталей, для которых целесообразна обработка на станках с ЧПУ, является одним из главных условий достижения высоких технико-экономических показателей при внедрении и эксплуатации станков с ЧПУ. Такими следует считать детали, при обработке которых имеют место основные источники и факторы экономической эффективности.

Значительный эффект достигается при обработке на станке с ЧПУ сложных деталей, с большим количеством поверхностей, контуры которых содержат криволинейные участки и элементы прямых и плоскостей, непараллельных координатным осям станка. При этом, по сравнению с универсальными стайками, повышение технико-экономических показателей обуславливается действием почти всех источников экономической эффективности.

Для большинства деталей, подвергаемых фрезерной обработке, возможно полное снятие разметки и связанное с этим уменьшение количества разметочной оснастки, шаблонов плит и пр. Возможность применения более производительных (по сравнению с универсальными станками) режимов резания на фрезерных станках с ЧПУ обуславливается тем, что при обработке по разметке с ручным управлением ограничивается использование смазочно-охлаждающих жидкостей (СОЖ) и стружкообразование затрудняет слежение за разметкой; кроме того, при обработке деталей из легких сплавов, не допускающих применение СОЖ, рабочий на криволинейных участках вручную не может использовать подачу более 200 – 300 мм/мин. Станки с ЧПУ позволяют получить подачи значительно более высокие.

Фрезерные станки с ЧПУ среднего класса обеспечивают точность ±0,1 мм и чистоту поверхности по 4 – 5 классу при обработке периферией и торцом концевой фрезы, что обуславливает резкое снижение (или ликвидацию) последующей слесарной доработки.

При обработке деталей с продолжительностью цикла 8 – 10 мин и более или при наличии на станках устройств для механизации или автоматизации вспомогательных операций (смены инструмента, зажима заготовки, установки и снятия детали и пр.) возможно многостаночное обслуживание, что также должно учитываться при выборе номенклатуры деталей.

На ряде сложных деталей значительное сокращение машинного времени может быть достигнуто за счет использования технически обоснованных режимов резания и оптимальной траектории обработки с минимальной длиной рабочих и холостых перемещений. Такая траектория может быть рассчитана технологом-программистом с использованием математических средств и вычислительной техники и осуществлена на станке с ЧПУ.

В связи с тем, что для контроля деталей, изготовленных на станках с ЧПУ, достаточной является проверка только небольшого числа «замыкающих» размеров, позволяющих судить о состоянии инструмента при обработке и исправности станка, для перевода на станки с ЧПУ следует отбирать детали, контроль которых при изготовлении на обычных станках является сложным и трудоемким. При выборе номенклатуры необходимо также учитывать возможность укрупнения (концентрации) операций с учетом технологических возможностей станков с ЧПУ (смена инструмента, количество инструмента в магазине и т. д.), приводящую к сокращению вспомогательного времени.